2025年9月,科技部部长阴和俊在智能制造峰会上明确表态:“灯塔工厂是十四五智能制造成果的集中体现。”三天后,央视财经发布的全球灯塔工厂榜单显示,中国大陆地区以79家的总量占据全球42%,连续五年位居世界第一。但在制造业从业者的朋友圈里,讨论却走向深入:数量领先是否等于真正掌握了智能制造的核心密码?这个被世界经济论坛(WEF)和麦肯锡称为“全球最先进工厂”的概念,正在改写全球制造业的竞争格局。

什么是灯塔工厂

2018年,世界经济论坛与麦肯锡联合提出“灯塔工厂”概念时,给它的定位异常清晰:通过物联网、人工智能、区块链、云计算和机器人等技术的规模化应用,实现生产效率、资源利用率和可持续发展能力的突破性提升。简单说,这不是实验室里的概念验证,而是真刀真枪的工业化实践——能入选的工厂,必须用数据证明:新技术让生产成本下降20%以上,交付周期缩短30%以上,或能源利用率提升15%以上。

在工业4.0的赛道上,灯塔工厂就像F1赛车的“领航车”,它的意义不仅是表彰单个企业,更在于为全球制造业提供可复制的转型模板。德国西门子安贝格工厂作为早期灯塔代表,通过数字化双胞胎技术将产品不良率控制在0.01%以下,这个数字至今仍是行业标杆。

欧洲的25年转型

中国能在7年内实现从0到79家灯塔工厂的突破,离不开对全球经验的借鉴,其中欧洲的转型路径尤为典型。

2000年以前的欧洲制造业,正经历第一次数字化启蒙。意大利菲亚特集团在都灵工厂推广柔性制造系统(FMS),取代传统流水线,同一生产线可同时组装5种车型,生产效率提升40%。这一阶段的关键词是“工具替代”,计算机辅助设计(CAD)、计算机辅助制造(CAM)等软件开始渗透到生产端,但数据孤岛问题突出——设计部门的图纸和车间的生产数据仍靠人工传递。

2000年至2015年,欧洲进入“系统集成”阶段。德国博世集团在斯图加特工厂整合企业资源计划(ERP)和制造执行系统(MES),当订单进入系统后,原材料采购、生产排期、质量检测的数据实时互通,生产异常响应速度从4小时压缩到15分钟。这一步的关键是“打破壁垒”,让数据在企业内部流动起来。

2015年至今,欧洲制造业全面转向“智能生态”。法国施耐德电气勒沃库森工厂部署工业互联网平台,连接全球300多家供应商和12个生产基地,通过AI算法预测原材料价格波动和设备故障,2024年供应链成本同比下降18%。此时的灯塔工厂已不仅是单个工厂的智能化,而是整个产业链的协同升级。

欧洲的经验直指核心:制造业转型需要“政策-技术-生态”的三重驱动。德国《工业4.0战略》、法国《未来工业计划》等政策持续提供补贴,欧盟“地平线计划”每年投入超10亿欧元支持工业软件研发,这种“国家战略+市场实践”的模式,为中国提供了重要参考。

如何看待“灯塔工厂”这个新题材

“灯塔工厂”是一个级别较高的新题材,值得充分重视:灯塔工厂的加码建设本质是工业4.0时代制造业的智能化、数字化转型升级的必然要求和目标,早在2021年,十四五规划中就已明确指出,要推动制造业高端化、智能化、绿色化,促进制造业数字化转型,这一重大主线或将延续至整个十五五周期。

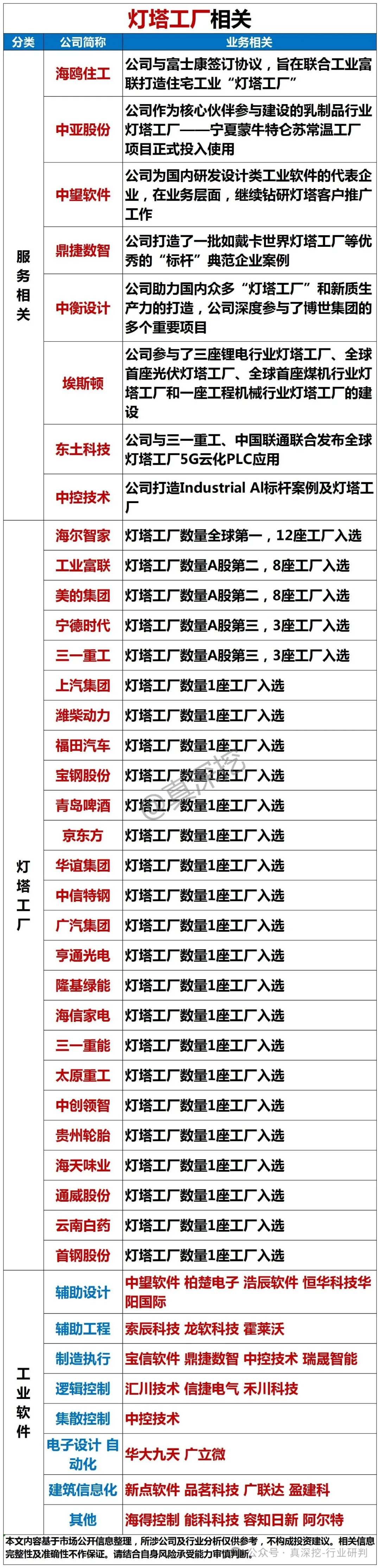

卖铲逻辑的工业软件和工业ai agent或将最为受益:工业软件通过将工艺经验、业务流程等工业知识以软件形式封装和迭代,直接赋能企业助力实现降本增效,ai赋能下行业相关龙头公司已形成“工业软件+ai agent”的新数字化建设解决方案,是工业4.0时代数字化、智能化转型的重要卖铲者。

市场空间巨大:截至2025年,我国已有85家灯塔工厂(包含湾湾6家),灯塔工厂的数字化转型在工业软件领域的支出动辄上亿元,以美的集团为例,其数字化转型整体支出达170亿元,合计孵化了4家全球灯塔工厂和10家内部灯塔工厂,我们整体按照约5亿元每家灯塔工厂智能化改造成本,和十五五期间新增100家灯塔工厂的假设,对应增量市场空间近500亿元,预计到2030年,中国工业软件市场规模预计将突破5000亿元,预计年复合增长率超20%,产业正在爆发式增长的前期。