红星资本局10月19日消息,近日,我国科学家成功攻克了全固态金属锂电池的“卡脖子”难关,让固态电池性能实现跨越式升级:以前100公斤电池顶多支持500公里续航,如今有望突破1000公里天花板。

三大关键技术突破

固态电池性能实现跨越式升级

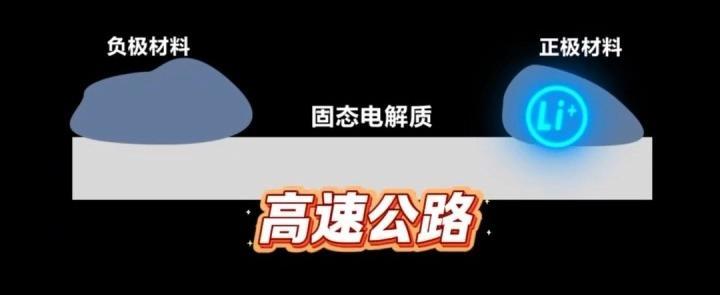

要理解这一突破,得先搞懂固态电池为什么还没有广泛走向市场?电池充放电全靠锂离子在正负极间“往返跑”。可以说,锂离子是电池中的“外卖小哥”,负责把电子从电池正极送到负极,固体电解质就是它们“送外卖”的“高速公路”。常用的硫化物固体电解质,硬度高、脆如陶瓷;而金属锂电极却软得像橡皮泥。这两种材料贴合时,就像把橡皮泥粘在陶瓷板上,界面处坑坑洼洼,这样难走的路,很影响电池充放电效率。

如今,我国多个科研团队纷纷出手,三大关键技术突破让“陶瓷板”和“橡皮泥”实现严丝合缝,有望解决固-固界面接触难题,彻底打通固态电池的续航瓶颈。

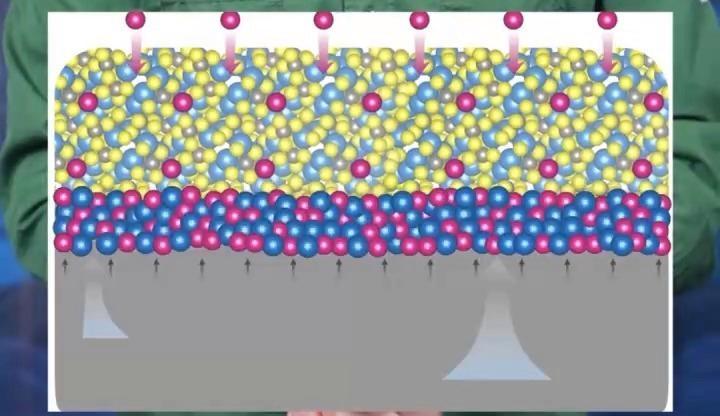

第一是中国科学院物理研究所联合多家单位的科研团队开发的“特殊胶水”——碘离子。在电池工作时,碘离子像“交通警察”,顺着电场跑到电极和电解质的接口处,主动吸引通行的锂离子过来,像流沙一样,哪里有小缝隙、小孔洞,就自动流过去填满。通过一番缝缝补补,电极和电解质能自己贴得严严实实,从而突破了全固态电池走向实用的最大瓶颈。

第二是中国科学院金属研究所的“柔性变身术”。科学家用聚合材料给电解质打造了一副“骨架”,让电池像升级版保鲜膜一样抗拉耐拽。弯折2万次、拧成麻花状都完好无损,完全不怕日常形变。同时,在柔性骨架中加入一些“化学小零件”,它们有的能让锂离子跑得更快,有的能额外“抓”住更多锂离子,直接让电池储电能力提升86%。

第三是清华大学的“氟力加固”。科研团队用含氟聚醚材料改造电解质,氟的“耐高压本事”极强,电极表面的“氟化物保护壳”,能够防止高电压“击穿”电解质。这项技术在满电状态下经过针刺测试、120℃高温箱测试都不会爆炸,可以确保安全与续航“双在线”。

未来已来,固态电池的硬核技术突破,正在把新能源出行的“未来”变成“现实”。

新能源车续航里程有望翻倍

“制造更简单、用料更省、电池更耐用”

近日,中国科学院物理研究所黄学杰团队联合中国科学院宁波材料技术与工程研究所和华中科技大学等机构,成功解决了全固态金属锂电池中固体电解质和锂电极之间难以紧密接触的难题。黄学杰教授在接受专访时表示:“最新公布的研究工作成果有效解决全固态金属锂电池中负极和固体电解质的固-固界面接触难题,实现硫化物电解质全固态金属锂电池在低压力甚至无压力下正常工作。”

在标准测试条件下,这款电池经过数百次循环充放电后,性能依然保持稳定优异,远超现有同类全固态电池的水平。

新能源汽车的续航里程一直是焦点问题。全固态电池技术的突破,有望为这一领域带来革命性变化。黄学杰表示:“移除外部加压系统后,电池包内活性材料填充量显著增加。结合金属锂负极可使单体电池能量密度超过500Wh/公斤,加上固态电池系统的简化,整车续航里程大幅度提升。”

目前主流磷酸铁锂电池的能量密度约为200Wh/公斤,三元锂电池可达300Wh/公斤。如果将能量密度提升至500Wh/公斤,意味着同样重量的电池,可使电动汽车的续航里程实现翻倍增长。

黄学杰表示,这项新技术“不仅制造更简单、用料更省,还能让电池更耐用”,同时“对全固态金属锂安全性提升也有利”。他进一步解释道:“封装设计方面,移除机械加压系统,可提升电池包空间利用率,利于推进全固态电池产品化和适应多场景应用。”

除了续航与安全,该技术还为新能源车产业链的“降本增效”与“资源安全”提供了新路径。当前液态锂离子电池的正极材料高度依赖钴、镍等稀缺金属,这些金属不仅储量有限、价格波动大,还存在进口依赖度高的问题,制约着产业链的稳定发展。

黄学杰强调说:“该技术通过解决金属锂负极与固体电解质的界面接触与稳定性难题,为使用硫、硫化物、氯化物等正极材料创造了条件。这类正极材料资源丰富、成本低廉,可显著降低对钴、镍等稀缺金属的依赖,也符合电池材料可持续发展的战略方向。”

黄学杰表示:“在全球范围内,全固态电池的研究和开发还处于你追我赶的阶段,中国科学家正在持续做出贡献。”他表示,此次技术突破的核心意义在于证明了以金属锂或锂合金作为无机电解质全固态电池的负极“在工程化上是可行的”。这标志着中国在下一代电池技术的国际竞赛中,已从重要“跟跑者”转变为部分“领跑者”,为全球能源存储技术的发展提供了中国智慧和中国方案。