半固态与全固态电池的路线之争,本质是产业优先级选择:半固态以务实性降低变革风险,适合当下中国市场;全固态以性能锚定未来,契合日韩电池厂商技术突围战略。

我国固态电池的大规模商业化仍然面临界面阻抗高等技术瓶颈以及成本高昂的难题,需以“技术攻坚+产业生态力”双轮驱动,将实验室优势转化为市场话语权。

文 | 曲昊源

固态电池作为下一代锂电池的核心技术方向,相较于液态锂电池,能够提供更大的能量密度、大幅提升续航能力,显著提升安全性、避免液态电解液泄漏以及降低热失控风险,同时工作温度范围更宽、在极端环境的适应性表现更为突出,在新能源汽车、低空经济及消费电子等领域具备广阔的应用前景。

目前固态电池大规模应用仍需破解若干难题,主要包括材料技术瓶颈、工程化量产瓶颈以及成本高昂。

固态电池产业化破局需要多维度协同,一是加强政策支持与引导,通过制定行业标准、财政补贴与研发支持等驱动固态电池产业化;二是电池与材料厂商加快材料与工艺革新,一方面,材料端需要通过材料体系创新和界面优化以突破技术瓶颈,另一方面,制造工艺与设备端有待于革新升级,同时需要优化制造流程提升良率和生产效率;三是应用场景拓展推动降本与规模化落地,加快机器人、eVTOL等应用场景率先拓展,推动固态电池规模化降本,继而在新能源汽车领域加快实现商业化应用。

半固态与全固态双线并行

技术路线方面,主流固态电解质材料包括硫化物、卤化物、氧化物和聚合物电解质四大类,不同固态电解质各具优劣势,产业界仍在探索最适合固态电池量产的技术路线。

具体而言,聚合物浸润性好、加工性能好,但耐氧化性差、电导率低、本征安全性差,可与锂盐络合改善导电性或用作颗粒状无机固态电解质的骨架或固固界面过渡层;氧化物本征安全性好、化学稳定性较好、制造成本相对较低,但加工性能差、电导率低、电化学窗口较窄,实际使用中可作为半固态电池的核心电解质层;硫化物室温电导率高、机械加工性能好,但化学稳定性差、制造成本高,目前多作为核心电解质层用于开发全固态电池方案;卤化物离子电导率亦能满足应用要求,且成本相对较低、柔韧性较好、电化学窗口较宽,目前多用于作为固态电池的正极包覆材料。

从目前技术路线选择来看,全固态电池主流布局路线为硫化物、卤化物复合电解质,离子电导率等性能较高,但化学稳定性较差、成本高等问题导致其规模化应用难度较大;半固态电池则多采用氧化物、聚合物复合电解质,成本相对较低、易于产业化落地,但性能上限较低。

此外,电池形态方面,目前半固态电池与全固态电池双线并行,部分观点认为半固态电池为过渡产品;部分观点认为半固态电池并非过渡路线,而是独立路线,因其设计目标并非服务于全固态电池,而是直接满足下游动力和储能客户需求。

半固态与全固态电池的路线之争,本质是产业优先级选择:半固态以务实性降低变革风险,适合当下中国市场;全固态以性能上限锚定未来,契合一些电池厂商技术突围战略。

对于产业链相关企业而言,需在短期半固态电池商业化与长期全固态电池终局目标之间平衡资源投入,以半固态电池为先锋,同时做好全固态电池战略储备,全面实现技术与量产突破。

产业化仍存难点

全固态电池大规模产业化面临的挑战主要在于,材料性能与界面接触问题、制造工艺复杂、产业链不完善等因素致成本高昂。

材料端来看,全固态电池在电解质、正极、负极等材料技术层面以及固固界面接触方面仍面临诸多挑战。

在电解质方面,硫化物电解质为全固态电池的主流电解质技术路线,因其室温离子电导率较高、接近液态电解质,并且具备良好的机械加工性能;但其化学稳定性较差、成本高等问题导致其规模化应用难度较大。

以LiPSCl粗粉电解质体系为例,其主要原料包括硫化锂、五硫化二磷和氯化锂,其中硫化锂在原料中的质量占比30%以上,在成本构成中占比高达82%。硫化锂当前生产成本较高,市场价格在200万~300万元/吨,主要由于硫化锂化学性质较为不稳定,易于与空气中的水、氧发生反应,Li2S发生水解反应生成LiHS和LiOH,进一步水解会生成有毒气体H2S,具备较高的生产安全风险,对于生产环境和储运条件要求较高,推升其制造加工成本。

在正极材料方面,由于固态电解质能够承受更高电压,因而能够使用高电压平台的正极材料,提高工作电压进而提高能量密度,目前固态电池的正极材料也在往高电压、高比能方向持续迭代,对于能量密度做到500Wh/kg的固态电池就需要匹配富锂锰基等更高能量密度的正极,而富锂锰基产业化应用面临着初始库仑效率低、电压/容量衰减、倍率性能较差等挑战,处于产业化早期阶段。

在负极材料方面,锂金属理论比容量高达3860mAh/g,是目前已知的电势最低的电极材料,并且密度低,有望成为下一代负极材料的迭代方向。然而,锂金属负极不可控的锂枝晶生长和界面副反应等问题,可能造成电池结构破坏,仍是当前锂金属负极应用过程中面临的重大挑战。

固固界面接触仍存堵点。液态电池由于电极材料浸润在电解液中,二者可长期保持稳定接触;而固态电解质与电极材料均为固体材料,一方面固固接触面积不足导致界面电阻大幅增加,另一方面伴随着电池充放电时电极膨胀,容易引发固固界面接触变差,固固界面接触的不稳定性将严重影响电池的电化学性能和安全性。

制造端来看,全固态电池制造难度大幅提升。

在前端制造环节,极片制造/电解质成膜环节需要匹配干法电极工艺。对于硫化物技术路线,硫化物电解质对空气、水和极性有机溶剂敏感,一方面,上料输送环节需隔绝空气、密闭输送,且设备自动化率提升;另一方面,极片制造/电解质成膜环节需要匹配干法电极工艺,这一工艺不使用有机或极性溶剂,与硫化物固态电池制造过程相匹配。其中干法成膜为核心环节,精度要求高、工艺难度较大,设备价值量较高。

在中段制造环节,采用叠片替代卷绕,新增胶框印刷+等静压处理环节等。由于固态电解质具有脆性、不适用于卷绕工艺,通常需要采用叠片工艺且对叠片精度要求提升。新增胶框印刷环节,主要是将树脂印刷到电极边缘位置形成回形框,在压力下起到支撑和绝缘作用。等静压处理主要是为了确保固态电解质与电极界面紧密接触,提升固固界面的离子传导性能。中段环节由于对叠片机的精度要求更高,以及新增胶框印刷和等静压设备,尤其等静压环节压力要求较高、技术难度较大。

在后段制造环节取消注液环节,高压化成压力要求提升。后段高压化成设备升级,对压力的要求提升,主要是改善固固界面接触与激活离子通道。

产业链仍处于发展阶段。

相较于成熟的液态锂电池产业链,固态电池产业链仍处于发展阶段,面临多重制约因素。材料方面,受限于有限的生产规模与采购渠道,关键原材料如硫化锂等尚未形成稳定供应体系。制造方面,受制于设备成熟度不足与工艺积累有限,生产良率偏低、制造成本较高。

整体而言,全固态电池产业链仍需加强材料创新与界面问题优化,提升生产制造工艺成熟度,以及促进产业链协同,以推动固态电池生产成本下降,加快产业化落地。

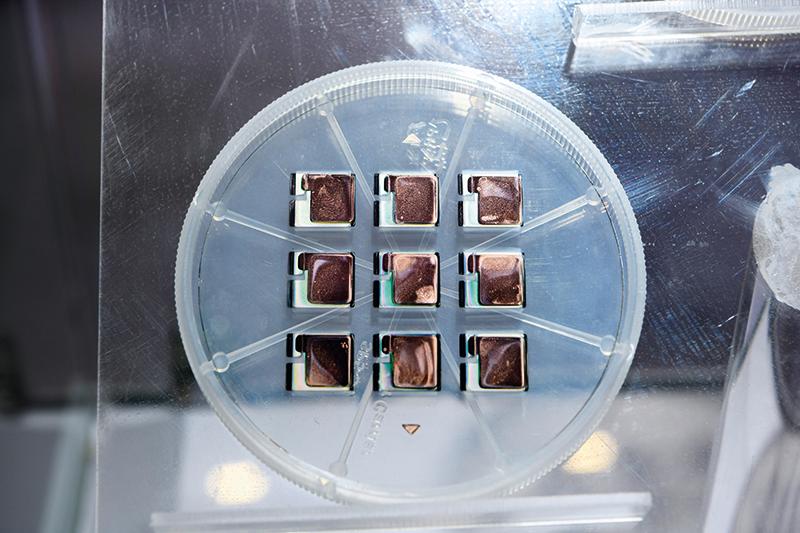

第十二届中国(绵阳)科技城国际科技博览会上拍摄的固态薄膜电池(2024 年 11 月 6 日摄) 唐文豪摄 / 本刊将实验室优势转化为市场优势

我国积极推动固态电池的发展,在政策支持、技术与产业化进展方面具备一定优势。

政策层面,工业和信息化部2024年投入60亿元资金支持6家电池厂和车企的固态电池研发项目,目标2027年各个项目分别实现1000辆车示范性装车。

技术与产业化进展层面,一方面,半固态产业化加速突破,技术平价加速到来。动力方面,2025年8月上汽发布全新MG4,其中半固态电池版价格9.98万元,首次将半固态电池车型价格拉入10万元以内;储能方面,2025年8月,南都电源斩获总容量2.8GWh的独立储能项目订单,为全球最大的半固态电池储能项目,采用南都自主研发的314Ah储能半固态电池。伴随半固态实现技术平价,半固态电池渗透率有望加速提升。

另一方面,全固态电池逐步进入中试阶段,多家车企开启样车路试。多家电池厂全固态产品中试线逐步落地,例如,国轩高科5月宣布首条全固态中试线贯通;亿纬锂能已完成小软包电池组装工艺开发,百MWh的中试线将在2025年投入运行;孚能科技的全固态电池能量密度可达400~500Wh/kg,公司预计60Ah硫化物全固态电池将于2025年末实现小批量交付。

此外,全固态样车路试逐步开启。5月奇瑞汽车搭载全固态电池的星纪元ET开启路试;长安汽车预计金钟罩全固态电池将在2025年底前实现功能样车首发。

但我国固态电池的大规模商业化仍然面临界面阻抗高等技术瓶颈以及成本高昂的难题,需以“技术攻坚+产业生态力”双轮驱动,将实验室优势转化为市场话语权,才能在全球新能源产业持续占据领先地位。

攻坚关键材料与技术。一方面,通过配套建设全国重点实验室、技术创新中心等,攻克固态电池产业化过程中的技术难题,推动技术创新和产业升级。另一方面,制定统一的技术标准和规范,明确固态电池的安全要求、性能指标、测试方法等,为技术研发和产品生产提供指导,减少技术路线的不确定性,推动固态相关布局企业按照标准进行生产和研发。

构建政策—资本—产业链协同生态。通过建立“中央资金+地方试点+企业联盟”三位一体体系,以及专项债和税收优惠等加大对固态相关企业的支持力度,降低企业前期风险成本,激发固态电池产业链市场活力。同时加强产业链上下游企业沟通合作,上游原材料供应商与中游电池制造商合作,共同研发和攻关关键材料,保障原材料稳定供应;中游电池制造商与下游客户合作,开发适合不同应用场景的电池产品,共同推动固态电池产业的发展壮大。

加强应用场景的开发和拓展。锚定低空经济、人形机器人等增量场景建立商业闭环,反向推动技术创新迭代、并推动固态电池规模化降本,打开远期成长空间。

(作者为中金公司研究部电力设备新能源首席分析师)