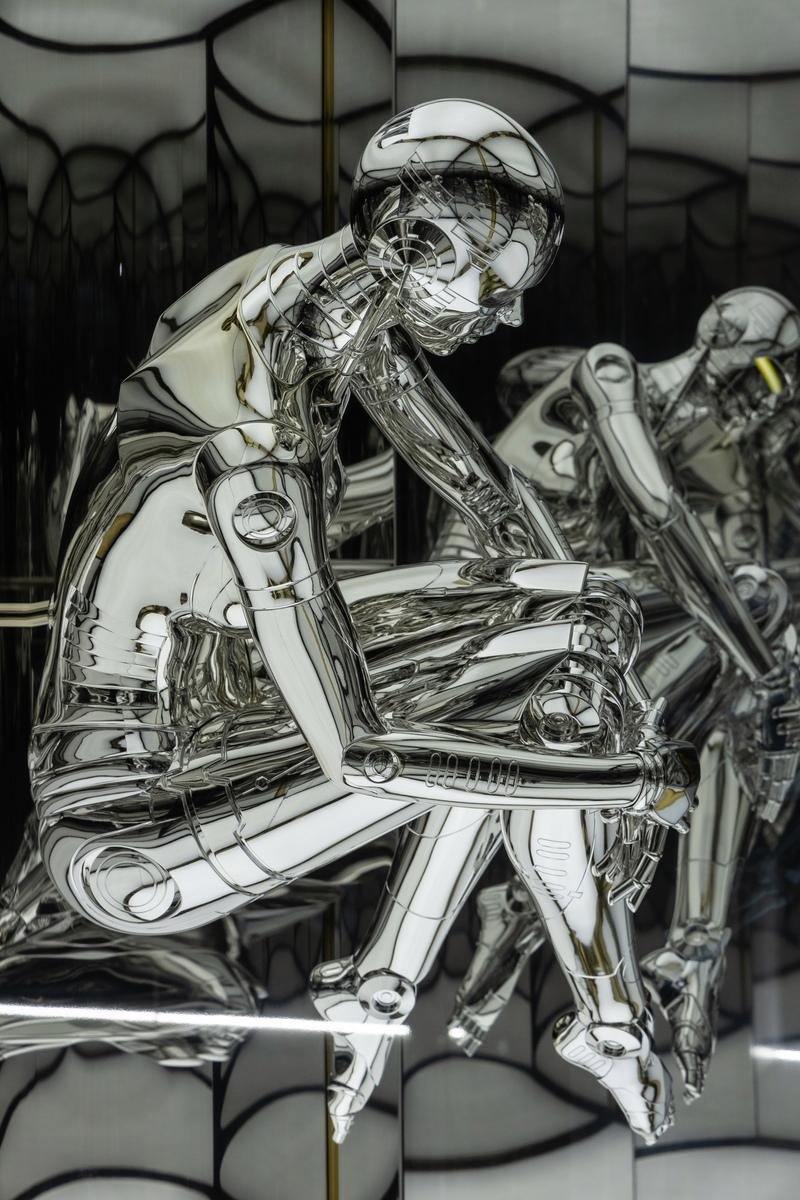

当特斯拉Optimus Gen-2的镁合金手掌模块在250℃高温测试中亮起绿灯时,中国宝武镁业的工程师们正在调试全球首条ZM6稀土镁合金航空丝材产线。这场关于机器人"骨骼革命"的竞赛,在2024年夏天迎来戏剧性转折——中美企业同期公布的关键数据,揭示出两条截然不同的轻量化技术路径。

78%高温强度背后的材料密码

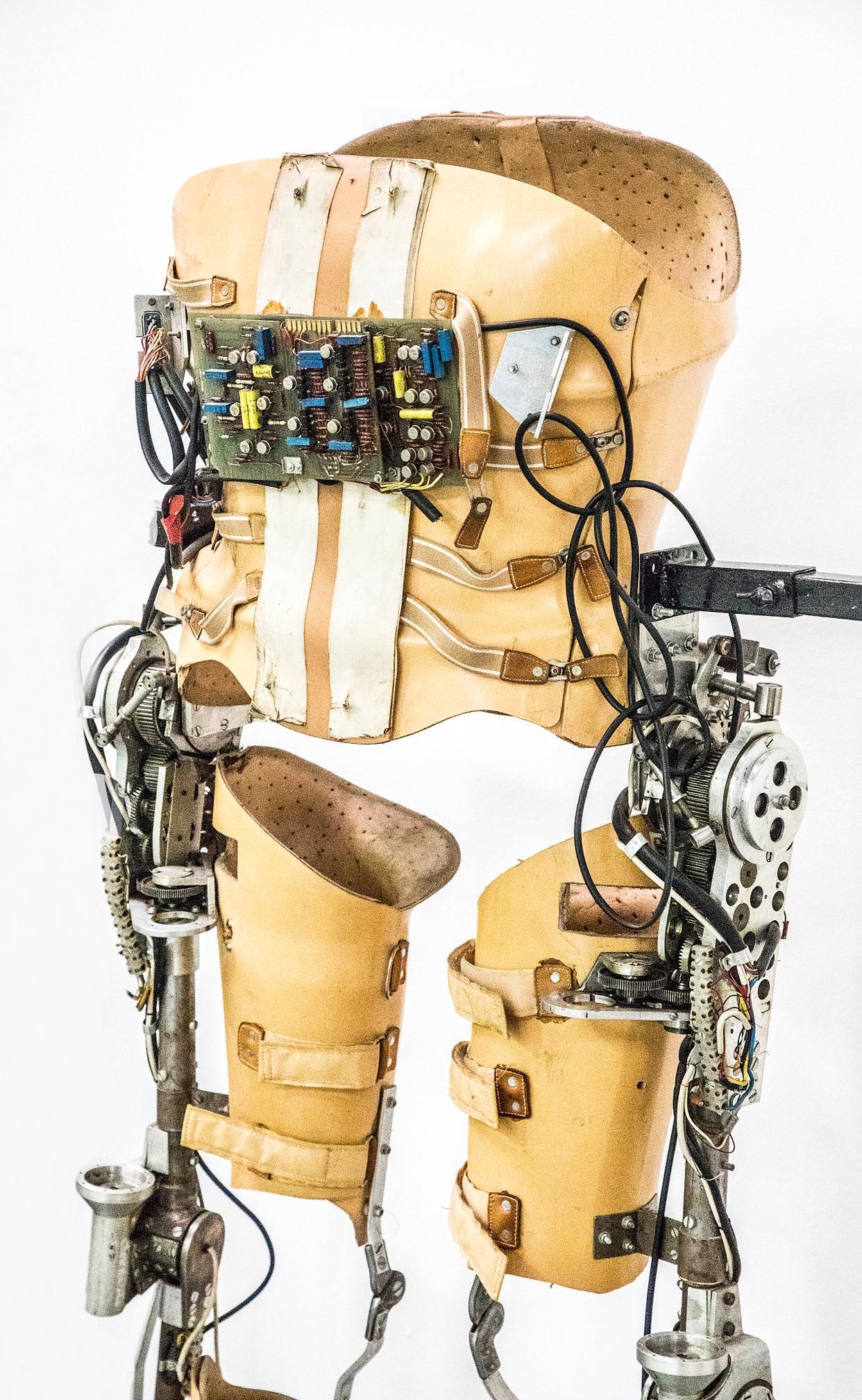

在东莞某航空零部件工厂的真空熔炉里,含2%-3%钕的ZM6镁合金正经历着525℃淬火考验。,这种稀土强化合金在300℃环境下仍保持78%的强度,远超传统镁合金45%的衰减表现。正是这项特性,使其成为特斯拉Optimus手掌散热模块的核心材料,单台用量占比达1.81%。

更惊人的是导弹舵机测试数据:ZM6壳体在250℃连续工作500小时后,变形量仅为铝合金的1/3。这种含锆元素的"原子级防御工事",正在改写高端装备的轻量化方程式。,经过特殊处理的ZM6在3.5%氯化钠溶液中腐蚀速率低至0.28mm/a,比普通镁合金提升65%耐蚀性。

成本与性能的天平倾斜

埃斯顿机器人的能耗测试揭示出更残酷的产业真相:采用AZ31B镁合金外壳后,单台工作站年省电量相当于37部智能手机的待机功耗。星源卓镁的对比实验表明,镁合金结构件成本仅30元/kg,不到PEEK材料的1/10,却能使机器人减重32%。

但真正的转折点来自宝武镁业的复合氧化技术——该工艺将镁合金中性盐雾测试时间从200小时延长至1000小时,意味着沿海城市使用8年无需防腐维护。随着半固态流变铸造技术将良品率推至98%,重庆博奥镁业成功将压铸件成本较PEEK方案降低58%。

万亿赛道的中国解法

当美国初创企业仍在探索碳纤维-镁合金混杂结构时,中国产业链已形成完整闭环。万丰奥威的连续表面防腐技术解决机械臂汗液腐蚀难题,卧龙电驱的稀土镁合金将关节震动吸收率提升至铝合金的1.5倍。中铝科学院最新开发的航天级铸件,更使镁合金在200℃下抗拉强度突破280MPa。

小鹏汽车IRON机器人量产计划暴露了产业野心:到2026年实现规模化生产,2030年销量目标100万台。这个数字背后,是每公斤镁合金从2.5万元向1.8万元的成本悬崖式下跌,也是中国制造从汽车轻量化向机器人产业的技术迁徙。正如某压铸车间主任所言:"当镁合金用量突破单台1.8%临界点,整个供应链都会重新洗牌。"

在这场没有硝烟的金属革命中,美国企业执着于材料性能的极限突破,而中国方案则展现出从矿山到成品的全产业链碾压。从ZM6的稀土配方到宝武的19.7亿吨矿石储备,这场较量早已超越实验室范畴,成为高端制造体系的话语权之争。当Optimus的镁合金指节捏碎最后一块成本壁垒时,机器人产业的重量标准或将由中国重新定义。