作为全球最轻的结构金属,镁合金的 “存在感” 早已渗透生活 —— 密度仅 1.74g/cm³,不到钢的 1/4、铝的 2/3,却有着媲美铝合金的抗拉强度。这种 “轻而强” 的特性,让它成了轻量化领域的 “全能选手”。多数人知道它做手机中框、汽车零件,却少有人知:这一日常材料早已登上月球,成为 “玉兔号” 月球车探索深空的关键搭档,而这背后藏着我国科研团队的硬核突破。

在我们身边,镁合金的应用早已落地生根,每一处都紧扣 “轻量化 高性能” 的需求:

1、3C 消费电子:轻薄与抗摔的平衡

笔记本电脑、手机中框常用 AZ91D 镁合金,比如某主流品牌轻薄本的镁合金机身,比同尺寸铝合金版本轻 15%,抗摔性能却提升 20%,单手托举时的 “轻盈感” 就来自它;无线耳机充电盒用镁合金压铸成型,不仅做到 “掌心可握” 的小巧(重量仅 30g 左右),还能隔绝外界电磁干扰,保护内部芯片稳定工作。

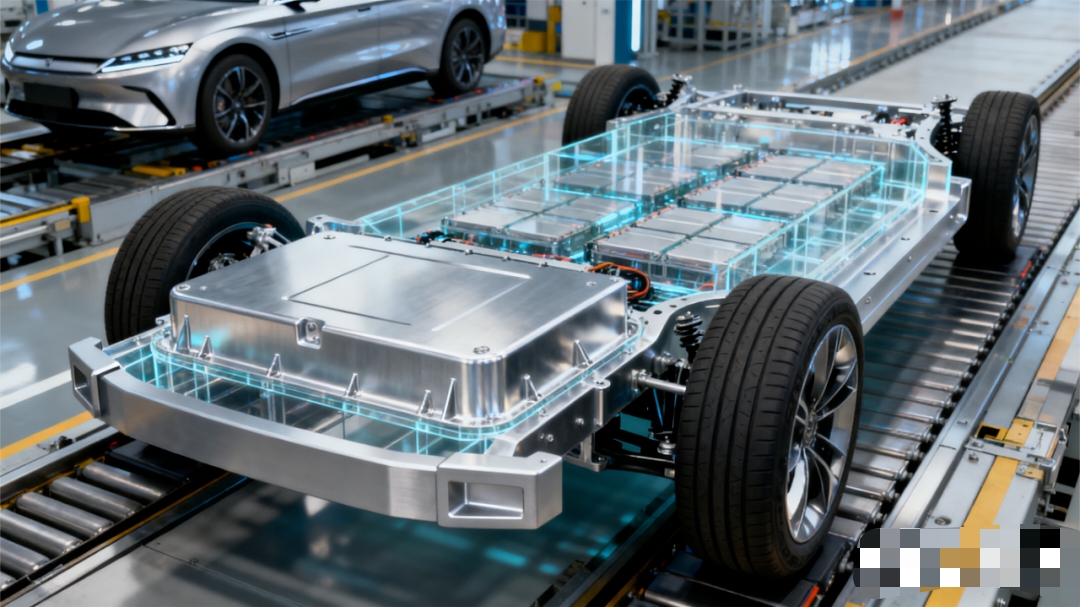

2、新能源汽车:续航提升的 “隐形助力”

车企为破解 “续航焦虑”,纷纷用镁合金替代传统材料。某国产新能源车的电池壳体采用镁合金后,单件减重 3kg,整车续航直接增加 50 公里;方向盘骨架、座椅支架换成镁合金后,车身重心降低 2cm,急转弯时的稳定性明显提升。据中国汽车工业协会数据,2024 年主流车企镁合金单车用量已从 5kg 增至 15kg 以上,轻量化效果显著。

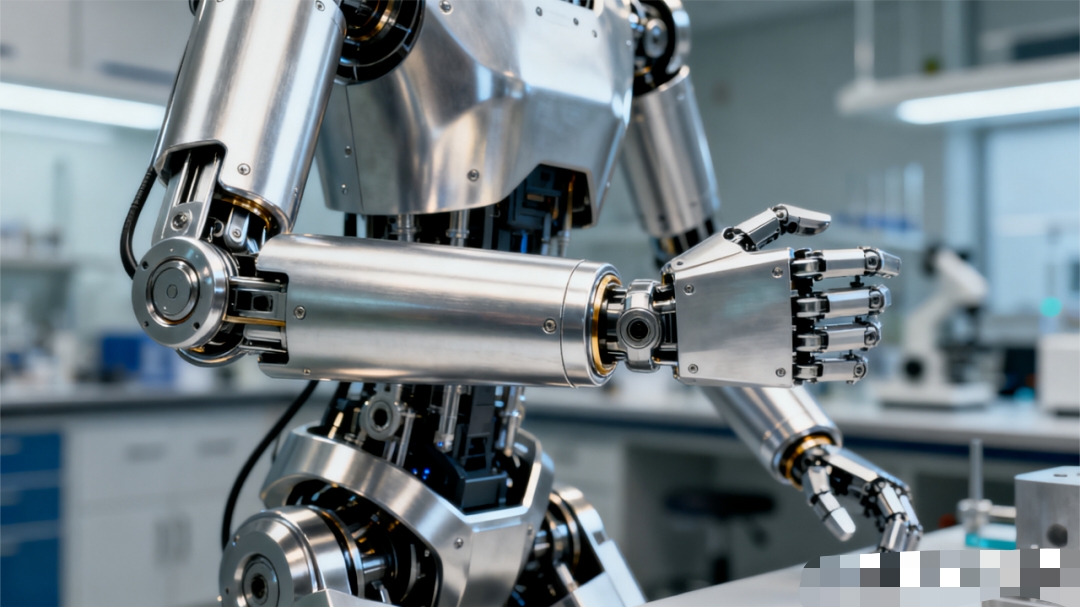

3、人形机器人与无人机:灵活与续航的双赢

人形机器人的关节部件需要 “轻且灵活”,镁合金的低惯性特性让关节转动响应速度提升 10%,避免因部件过重导致动作卡顿;消费级无人机的机身支架用镁合金后,在载重不变(可挂 200g 相机)的情况下,续航延长 15 分钟,这对户外航拍来说,意味着能多拍 3-5 个镜头。

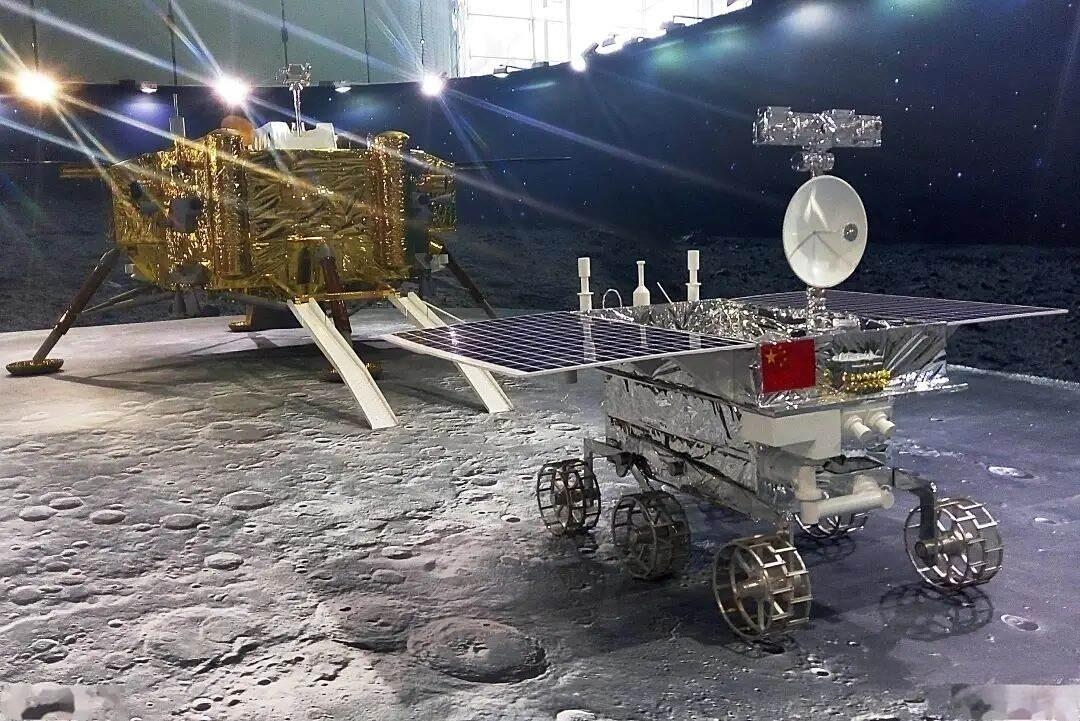

日常应用已足够亮眼,但镁合金的 “能力边界” 远不止于此 —— 在我国探月工程 “嫦娥三号” 任务中,“玉兔号” 月球车搭载的特制镁合金部件,是上海交通大学丁文江院士团队的研发成果。这一材料突破,让镁合金首次在深空探测领域 “实战亮相”。我们知道,月球表面的环境对材料是 “终极考验”:

昼夜温差达 330℃(白天 150℃暴晒,夜晚 - 180℃极寒),普通材料易脆裂变形;

没有大气层保护,宇宙射线和尖锐月尘(直径仅几微米,硬度堪比玻璃)会持续侵蚀部件;

更关键的是,航天器发射成本极高 —— 每增加 1kg 重量,发射费用就要多花 2 万美元,“减重” 是刚需。

总之,镁合金材料正在用 “多面手” 能力改变我们的生活与探索方式。未来,随着材料技术的迭代,或许在载人登月、火星探测任务中,我们还会看到镁合金的身影 —— 毕竟,“轻装上阵”,才能走得更远、探得更深。