在全球制造业绿色低碳转型的大势以及我国“双碳”战略深入推进的关键节点,“减重即降碳”已然成为工业领域实现碳减排的关键路径之一。镁合金凭借其独特且卓越的多元核心性能,不仅为轻量化转型提供了坚实有力的支撑,更是构建起“减重 - 降耗 - 降碳”的完整闭环优势,已然成为国家战略性新兴产业发展的关键材料支撑。

一、镁合金核心性能优势:“减重即降碳”的战略级材料支撑

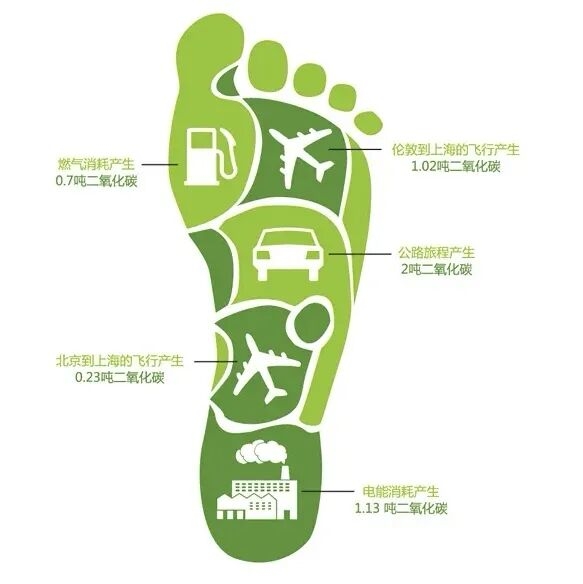

1. 轻量化潜力卓越超群:镁的密度仅为 1.74g/cm³,相较于铝可实现 33% 的减重,相较于钢材更是能减重 77%。若按装备全生命周期进行测算,每成功实现 100kg 的减重,便能年均减少碳排放 150~200kg,为装备轻量化降碳提供了无可替代的核心技术支撑,堪称轻量化降碳领域的“中流砥柱”。

2. 比强度优势极为显著:镁合金的单位重量强度与铝合金不相上下,能够完美适配高强度轻量化结构设计的严苛需求。在实现减重目标的同时,还能充分保障结构的安全性能,彻底避免因减重而牺牲结构稳定性的潜在风险,确保装备在轻量化与安全性之间达到完美平衡。

3. 减震降噪性能出类拔萃:凭借低杨氏模量的天然特性,镁合金可大幅降低交通装备在行驶过程中的噪音与振动幅度,从而间接减少因振动与噪音引发的能耗损耗,助力整个产业链实现降碳目标,为交通领域降碳贡献独特力量。

4. 电磁屏蔽能力超群出众:镁合金在 3C 电子、新能源汽车电池壳体等诸多电磁防护场景中脱颖而出,成为当仁不让的优选材料。它在满足功能需求的同时,还能实现轻量化降碳的双赢局面,为电子设备与新能源汽车的高性能发展保驾护航。

5. 加工成型高效灵活:镁合金的最小壁厚可突破至 0.15mm,其成型周期之短、单位能耗之低令人瞩目,较铝合金加工能耗降低 25%。从生产环节伊始,便践行“减重即降碳”的先进理念,为产业绿色转型奠定坚实基础。

6. 全生命周期绿色低碳:镁合金的废镁回收能耗仅为原镁生产的 5%,对应的碳减排率高达 95% 以上。当前,行业回收率已达 34%,且呈现出稳步提升的良好态势,深度契合“减重即降碳”的全链条要求,彰显其在可持续发展领域的巨大潜力。

相较于铝合金,镁合金的“减重降碳”替代优势正持续强化,愈发凸显其在新时代产业变革中的关键价值。

1. 轻量化降碳效率更胜一筹:在同体积应用场景下,镁合金可实现 33% 的减重,能助力新能源装备续航能力显著提升 10~15%,从而间接减少充电环节的碳排放。按年行驶 2 万公里进行测算,单车年均降碳量可超 1 吨,为新能源交通领域的低碳发展提供强大助力。

2. 成本竞争力充分凸显:镁铝价格比已回落至 0.8 以下,应用领域综合成本降低 20% 以上,完美实现“降碳”与“降本”的双重效益,为下游企业提供了更具性价比的材料选择,推动产业向绿色经济转型。

3. 生产效能大幅提升:镁合金熔化能耗低于铝合金 30%,且凝固速度更快,生产环节碳排放量减少 20~25%,生产端降碳优势极为显著,为产业可持续发展提供有力支撑。

4. 成型极限成功突破:镁合金打破铝合金 1.2mm 的最小壁厚限制,其 0.15mm 超薄成型技术进一步拓展多元应用边界,让“减重即降碳”理念得以覆盖更多应用场景,为产业创新与拓展开辟全新道路。

二、铝产业供应约束:“镁代铝”的降碳与市场双重催化

(一)中国铝产能逼近政策天花板,降碳压力倒逼替代我国早在 2017 年便明确实施 4500 万吨电解铝产能总量控制的刚性政策。截至 2025 年 10 月,行业运行产能已达 4456 万吨,产能利用率攀升至 97.5%,新增供给空间基本趋于枯竭。与此同时,电解铝生产吨铝碳排放约 12 吨,高于原镁生产吨镁碳排放(9.74 吨)。在“双碳”压力的持续倒逼下,铝产业减排空间愈发有限,而“镁代铝”可实现单位重量材料碳排放降低 33% 以上,已然成为工业降碳的关键路径,与市场供给缺口形成强大的双重催化效应。据预测,2026 年国内铝供应增量预计仅 60~70 万吨,远无法匹配市场需求的增长。再加上 2025 年铝净出口较 2024 年减少 70 万吨,全球铝市场供需紧张格局进一步加剧,这无疑为镁合金替代创造了极为关键的契机。

(二)全球电力危机制约铝产业供给,“减重即降碳”凸显镁优势电力成本在铝冶炼总成本中占比高达 30~40%,已然成为全球铝产业供给的核心约束因素。在国际市场上,AI 数据中心与铝厂的电力资源竞争愈发白热化,AI 行业愿以 115 美元 / 兆瓦时的高价锁定电力,而铝厂理想电价仅为 40 美元 / 兆瓦时。欧洲受俄乌冲突持续影响,累计减少超 100 万吨铝产能,其中 80 万吨仍处于永久性关停或长期闲置状态;美国仅世纪铝业计划 2026 年重启 5 万吨产能,其余铝厂因电价高企暂无重启规划,全球铝供给收缩态势仍在持续。反观镁合金,不仅生产能耗低于铝合金,更能通过“减重即降碳”为下游应用端带来额外减排效益,在全球能源紧张与降碳诉求的双重背景下,其替代优势进一步放大,成为产业变革中的“潜力股”。

(三)铝库存处于历史低位,“镁代铝”降碳需求加速释放当前中国铝库存仅 60 万吨,主产区可流通库存降至 1.5 万吨,供需缺口提前显现。随着下游制造业对“减重即降碳”认知的不断深化,企业愈发倾向于选择兼具轻量化、降碳与成本优势的镁合金材料,为镁合金在轻量化领域的替代应用提供了极为有利的市场环境,推动“镁代铝”从可选替代加速转向刚性需求,镁合金的市场前景愈发广阔。

三、2026 年镁合金需求爆发:“减重即降碳”驱动轻量化刚需全面释放

(一)新能源汽车:“减重即降碳”核心主战场

2026 年,新能源汽车领域将成为镁合金应用的核心主战场,“减重即降碳”已然成为车企实现碳达峰目标的关键路径,单车用镁量实现跨越式提升。2025 年单车用量为 15~25kg,2026 年主流车企规划提升至 25~45kg,2030 年目标更是达 45~75kg(占整车重量 4%)。按 2026 年中国汽车产量 3200 万辆、新能源汽车 1800 万辆的预计规模测算,新能源汽车领域镁合金年消费量可达 45~80 万吨,叠加传统燃油车约 40% 的需求占比,汽车领域总消费量将达 55~90 万吨。核心应用场景涵盖动力总成壳体、电池系统(壳体、端板、支架等,减重幅度超 30%,年单车降碳超 1 吨,且散热效率同步优化)、车身一体化压铸后地板(39kg 版本较铝合金减重 15kg,减重率 31.5%,对应年降碳 150~200kg)、座椅骨架(兼具轻量化与减震双重优势,间接降耗损耗)等关键部件,“减重即降碳”理念贯穿汽车全生命周期,为新能源汽车产业的可持续发展提供强大助力。

(二)电动自行车:“减重即降碳”第二增长极,规模化放量

我国电动自行车年销量达 5000 万辆,社会保有量达 3.8 亿台,替换升级需求潜力巨大。电动自行车轻量化不仅大幅提升骑行体验,更能通过降耗实现“减重即降碳”。2025 年单车用镁量约 2.5kg,对应需求 10 万吨,年降碳总量超 50 万吨;2026 年预计提升至 4.5kg/辆以上,行业总需求将突破 20 万吨,年降碳总量超 100 万吨,已然成为镁合金应用的重要增长引擎,同时助力绿色出行场景碳减排,为低碳出行贡献重要力量。

(三)其他高增长领域:“减重即降碳”场景全面拓展

1. 航空航天:导弹舱段、座椅骨架、内部结构件等应用场景需求达 5 万吨以上,年增速保持 30% 以上,每公斤减重可实现年降碳 10~15kg,契合航空航天领域严苛的减重降碳要求,为航空航天产业的绿色发展提供关键支撑。

2. 消费电子:AI 笔记本电脑壳体、手机中框等高端产品需求 8 万吨以上,增速 25% 以上。轻量化设计不仅大幅提升产品便携性,更能降低生产与使用环节能耗,践行“减重即降碳”,推动消费电子产业向绿色、高效方向发展。

3. 机器人:该领域已成为镁合金应用的核心高增长赛道,关节壳体、躯干结构件等核心部件年需求突破3万吨,年增速超50%,展现出强劲的增长动能。按单机用镁量13.7kg测算,每百万台机器人对应的镁合金需求量达1.37万吨;而镁合金轻量化特性可有效降低机器人动力损耗、提升续航能力,通过全生命周期能耗优化间接实现降碳,为机器人产业规模化发展提供核心材料支撑。随着全球机器人产业向千万台级、未来甚至亿台级市场迈进,镁合金凭借“减重降碳 性能适配”的双重优势,将持续释放增量需求,为中国镁产业打开千亿级市场蓝海。

4. 低空经济:无人机、电动垂直起降飞行器等领域需求 10 万吨以上,增速 45% 以上,“减重即降碳”成为低空装备规模化应用的关键支撑,助力低空经济蓬勃发展。

四、2026 年中国镁产业格局:“减重即降碳”引领供需紧平衡下的量价齐升

(一)供应格局:产能有序扩张,区域集群主导绿色发展

1. 原镁供应:中国在全球原镁市场占据 92% 的份额,2024 年产量 102.6 万吨,2025 年预计突破 105 万吨,全球供给主导地位持续巩固。同时,原镁生产企业加速绿色转型,随着能耗降低吨镁碳排放较 2020 年降低 15%,呼应“减重即降碳”全链条要求,为产业可持续发展奠定坚实基础。

2. 镁合金产能:2025 年国内行业产能约 50 余万吨,2026 年将增至 70 万吨(宝武镁业新增 10 万吨、陕西府谷新增 10 万吨)。新增产能均配套绿色冶炼与深加工设施,产能结构向高端化、智能化、绿色化方向升级,从供给端充分保障“减重即降碳”需求,推动产业高质量发展。

3. 区域布局:陕西府谷、山西运城、安徽青阳三大核心产区已形成特色鲜明、协同互补的产业集群,主导全国市场供给。其中,陕西府谷依托“煤 - 电 - 镁 - 材 - 回收”全产业链布局、领先的技术创新与绿色转型水平,已然成为全国镁产业高质量发展的核心引领区与“减重即降碳”标杆示范基地。新疆、内蒙、宁夏等地区依托资源禀赋形成有效供给补充,产业区域协同格局持续优化,为产业整体发展提供强大动力。

(二)供需预测:“减重即降碳”驱动紧平衡态势常态化2026 年,中国镁合金市场需求将突破 70 万吨,较 2025 年同比增长 65% 以上,其中“减重即降碳”相关需求占比超 80%,成为需求增长的核心驱动力。供应端新增产能约 20 万吨,总供应能力达 70 万吨,预计全年供需缺口 5~10 万吨。其中,高端“减重降碳”专用镁合金供应偏紧特征更为突出,成为推动产业价值提升的重要支撑,为产业发展带来新的机遇与挑战。

(三)价格与利润:“减重即降碳”提升产业价值,景气度持续提升当前国内镁价处于 16000~17500 元 / 吨区间,较 2022 年历史高点回落 68%,性价比优势充分显现。2026 年,随着“减重即降碳”需求的爆发式增长,镁合金的战略价值与降碳效益进一步凸显,预计镁价回升至 18000~21000 元 / 吨,涨幅达 25~35%。行业毛利率将从 2025 年的 5~10% 提升至 2026 年的 15~30%,盈利空间显著扩大。同时,绿色低碳产能的溢价效应逐步显现,推动行业发展质量持续改善,为产业转型升级提供强大动力。

五、技术突破:“减重即降碳”的核心赋能器

(一)半固态注射成型技术:产业化落地关键节点,拓宽“减重降碳”边界该技术彻底突破传统压铸工艺气孔率高(>5%)、单件重量局限于 5kg 以下的技术瓶颈,可稳定生产 50kg 以上大型结构件,让镁合金在更重、更复杂的结构件上实现替代,进一步放大“减重即降碳”效益。2026 年,该技术将在新能源汽车动力总成壳体、车身一体化压铸后地板等关键部件实现规模化应用,大幅拓宽镁合金在高端结构件领域的应用边界,让“减重降碳”覆盖更多核心场景,为产业发展注入强大技术动力。

(二)材料创新:性能升级与“减重降碳”双向赋能

1. 耐热镁合金:AE42 等新型合金耐热温度突破 170℃,有效破解传统镁合金耐热性能不足的行业核心痛点,让镁合金在高温工况场景实现替代,拓展“减重降碳”应用范围,为产业发展开辟全新空间。

2. 高强镁稀土合金:广泛应用于航空航天、导弹舱段、装甲车辆等高端场景,在减重 60kg 的同时实现结构强度显著提升,对应年降碳 600~800kg,完美实现“减重、提质、降碳”三重目标,为高端装备制造提供关键材料支撑。

3. 镁基复合材料:与碳纤维等材料复合后强度提升 50%,在保持轻量化优势的同时进一步提升性能,为航空航天、轨道交通等高端领域提供“极致减重 深度降碳”的高性能材料解决方案,助力产业向高端化迈进。

六、2026 年:“减重即降碳”引领“镁代铝”元年的五大核心趋势

1. 需求爆发式增长:镁合金总需求突破 70 万吨,同比增速超 65%,“减重即降碳”成为新能源汽车、电动自行车、机器人及低空飞行器等重点领域需求增长的核心逻辑,构成行业增长核心引擎,推动产业快速发展。

2. 供需紧平衡常态化:产能有序扩张但仍难以完全匹配“减重降碳”驱动的需求增长,高端应用领域供应偏紧,推动镁价稳步回升,行业盈利水平持续改善,为产业发展提供稳定支撑。

3. 技术产业化加速落地:半固态成型等关键技术大规模应用,成功解决“成型难”的历史问题,持续拓展“减重即降碳”的应用边界与场景,为产业发展注入强大技术动力。

4. 战略定位实现质的飞跃:镁合金从“小金属”成功升级为“轻量化刚需战略金属”,更成为“减重即降碳”核心载体,成功跻身千亿级轻量化降碳材料市场,战略价值显著提升,为产业发展开辟全新空间。

5. 全产业链整合协同深化:中国镁产业依托“矿山 - 冶炼 - 熔铸 - 加工 - 应用 - 回收”全产业链一体化布局构建核心竞争壁垒,同时强化“减重降碳”全链条协同,全球行业集中度持续提升,为产业发展提供强大保障。

七、风险提示

1. 国际贸易政策不确定性风险:部分国家(如美国)对中国镁产品实施反倾销调查及关税壁垒等贸易保护措施,可能制约行业出口增长节奏,影响“减重即降碳”理念的全球推广,为产业发展带来一定不确定性。

2. 技术替代风险:碳纤维等新型材料在部分高端应用领域可能对镁合金形成替代竞争,需持续强化镁合金“减重降碳 成本”的综合优势,以应对潜在挑战,确保产业可持续发展。

3. 产能扩张节奏风险:若行业产能扩张速度超出需求增长预期,可能引发阶段性价格竞争,影响产业绿色转型与“减重降碳”技术研发投入,为产业发展带来一定风险。

总结:“减重即降碳”引领 2026 年中国镁产业迈入高质量发展黄金期

2026 年,中国镁产业将正式迈入“镁代铝”元年,在“减重即降碳”理念的核心引领下,开启需求爆发、供需紧平衡、价值提升的高质量发展黄金周期。在全球经济复苏乏力、国际贸易摩擦加剧、国内供给侧结构性改革持续深化的复杂背景下,扩大内需与“双碳”战略形成叠加效应,“减重即降碳”不仅成为镁产业突破增长瓶颈、筑牢产业安全屏障的核心路径,更成为推动产业从规模扩张向质量效益转型的关键引擎,深度契合国家战略导向。

镁合金凭借轻量化、成本、性能三大核心优势,叠加“减重即降碳”的时代诉求,内需市场正呈现全方位扩容态势。新能源汽车下乡政策持续加码、3.8 亿台电动自行车以旧换新需求释放、低空经济试点范围扩大等内需政策红利,与新能源汽车 1800 万辆年产量、机器人 50% 以上增速、消费电子高端化升级等市场刚需形成共振,更与“双碳”目标下的降碳诉求深度契合,共同构成镁合金内需增长的核心动力。

数据显示,2025 年前 10 月镁锭出口同比下降 5.5%,更多原料转向国内深加工环节吸纳,标志着镁产业已从“出口导向”向“内需支撑 降碳驱动”成功转型。这种转型不仅有效消化国内富余产能,更通过内需市场对高端“减重降碳”产品的需求倒逼,推动半固态注射成型、耐热镁合金等关键技术加速产业化,形成“需求 - 创新 - 迭代 - 降碳”的良性循环,为产业发展提供强大动力。

2025 年 12 月中央经济工作会议部署的扩大内需战略与双碳战略,为镁产业构建了更稳固的发展根基。一方面,国内《节能降碳行动方案》《西部地区鼓励类产业目录》等政策密集出台,陕西、安徽等地方专项政策聚焦新能源汽车、固态储能等“减重降碳”场景,为镁合金应用提供坚实政策保障;另一方面,内需市场的规模化需求降低单位生产成本,进一步强化镁合金对铝合金的“减重降碳 成本”双重优势,使产业在全球竞争中形成“内需托底、全球领跑”的格局,有效对冲国际贸易壁垒风险,为产业发展提供强大保障。

对于行业企业而言,应牢牢把握“减重即降碳”与技术突破的双重机遇。既要聚焦新能源汽车电池壳体、人形机器人结构件、低空飞行器部件等国内刚需“减重降碳”场景,加速镁合金深加工与应用创新,从单一原材料供应商向轻量化降碳整体解决方案提供商成功转型;也要借力国内庞大的应用市场,积极参与行业标准制定,持续提升产品附加值与品牌竞争力,强化“减重降碳”技术壁垒,为企业发展提供强大支撑。

对于地方产业而言,陕西府谷、山西运城、安徽青阳等核心产区需依托产业集群优势,深度对接国内下游制造基地(长三角、珠三角、重庆)的“减重降碳”需求,推动“矿山 - 冶炼 - 熔铸 - 加工 - 应用 - 回收”全产业链的内需适配与绿色升级。以标准化建设筑牢质量根基,以联盟化发展凝聚产业合力,打造“减重降碳”导向型现代化产业生态。其中,陕西府谷作为全国镁产业核心引领区与“减重即降碳”标杆示范基地,将持续强化技术创新、产业链整合、标准体系建设等核心引领作用,牵头带动中国镁产业向高端化、智能化、绿色化方向成功迈进,进一步巩固全球镁产业的主导地位,为产业发展提供强大动力。

2026 年,“减重即降碳”不仅是镁产业的增长逻辑,更是产业安全与战略升级的必然选择。在轻量化刚需、双碳战略与内需政策的三重加持下,中国镁产业将成功实现从“全球产能中心”向“全球价值中心”的跨越,成为支撑国内制造业升级、践行绿色低碳发展的核心力量,为全球产业绿色转型贡献重要力量。