一、半固态注射成型到底是什么?

把金属想象成“冰淇淋”。传统压铸像把整块冰块直接压进模具,容易产生气孔、缩松;而半固态注射成型则把处于半固态、类似浆糊的金属“冰淇淋”通过螺杆高速注射进模具,随后快速凝固成形。

二、四大核心优势

1. 极致的产品质量

缺陷更少:层流填充几乎消除气孔、缩松。

强度更高:细小均匀晶粒,力学性能接近锻件。

精度超高:收缩率低,近净成形,后加工量大幅下降。

2. 节能环保

成型温度比压铸低 50‑100 ℃,能耗显著降低。

模具热冲击小,寿命提升数倍。

低温下镁合金不易燃,安全性更好。

3. 设计自由度大

一次成型薄壁、复杂结构、集成嵌件。

实现零件高度集成,减轻装配工序。

4. 绿色制造标杆

全封闭生产,无熔渣、无烟尘。

废气、废渣排放几乎为零。

三、行业落地案例

3C 电子——轻薄笔记本外壳、手机中框、相机骨架,兼顾轻量与散热。

新能源汽车——电池包壳体、驱动端盖、方向盘骨架,直接提升续航里程。

航空航天——无人机机身、航空结构件、导弹壳体,实现“克克计较”。

医疗与工具——高端呼吸机部件、轻量轮椅框架,提升使用舒适度。

四、技术挑战与发展趋势

1.固相率控制:破解镁合金成型百年难题

镁合金半固态注射成型的核心突破在于对材料状态的精准把控。当镁合金被加热至580-610℃的固液共存区间(固相率5%-40%)时,其内部微观结构会发生奇妙变化:原本棱角分明的树枝晶在螺杆剪切力作用下碎裂成均匀的球状颗粒,如同将"杂乱的树枝"变成"圆润的鹅石"。这种特殊浆料既保持固态的强度,又具备液态的流动性,能以层流方式平稳填充模具型腔。

上海交大学小勤团队通过高分辨XCT技术观察发现,在620℃最优工艺参数下,AZ91D镁合金形成独特的多层级胞状组织:液相区晶粒约5μm的细晶强化相与连续网状分布的Mg₁₇Al₁₂析出相协同作用,使材料抗拉强度达273MPa,延伸率7.2%,较传统压铸提升20%以上。更关键的是,半固态工艺使铸件孔隙率控制在1.5%以下,解决了困扰行业多年的氧化夹杂问题。

2.能耗减半模具延寿:新工艺的绿色账本

传统镁合金压铸需将材料加热至680-720℃全液态状态,每吨零件耗电约800度,还需使用全球变暖潜能值是CO₂ 23500倍的SF₆作为保护气体。而半固态工艺通过"精准控温 剪切塑形"技术,将能耗降低30%-50%,每吨零件耗电量降至400-500度。中国有色金属工业协会测算显示,若国内10%汽车结构件采用该工艺,每年可减少2000吨SF₆排放,相当于种植260万棵树。

模具寿命的提升同样显著。伯乐智能MTX300E设备生产数据显示,半固态成型温度降低100℃使模具热疲劳损伤大幅减少,寿命从传统压铸的10万模次延长至30-40万模次。宁波星源卓镁采用伊之密3200T设备生产汽车结构件时发现,材料利用率从压铸的50%跃升至85%,单件成本降低20%以上。

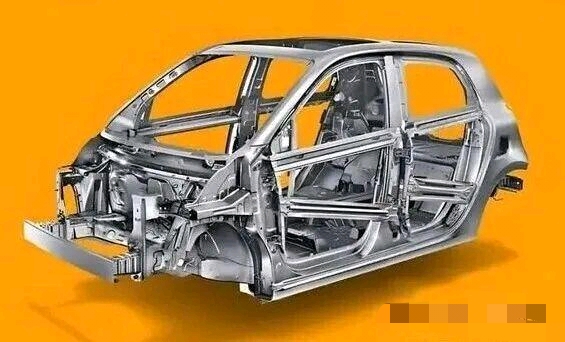

3.从汽车骨架到消费电子:轻量化革命全面铺开

在汽车领域,半固态镁合金正从非结构件向核心部件突破。上汽集团量产的第二代电驱壳体采用触变注射成型工艺,通过实时监测固相率(控制在45±5%),利用3200T设备的伺服液压闭环控制系统动态调整充型压力,致密度提升35%,功率密度达4.4kW/kg。与铝合金壳体相比,其导热系数提升15%,成本降低40%。

消费电子领域则展现出对薄壁成型的极致追求。采用该工艺生产的笔记本电脑A/C/D壳厚度可低于1mm,游戏机内板实现0.6mm超薄壁成型,VR设备骨架减重达30%。华为荣耀某机型镁合金中框通过0.8mm壁厚设计,在保证结构强度的同时实现整机减重12%。

4.230万吨需求前夜:中国产业链的突围战

新国标GB26488-2025将半固态压铸正式纳入安全规范,为行业发展提供制度保障。中信证券预测,全球镁合金需求将从2022年的约100万吨增长至2030年的230万吨,年复合增长率9.1%。这一背景下,中国企业正加速突破设备垄断——伊之密自主研发的3200T半固态镁合金注射成型机核心部件国产化率达85%,较进口设备成本降低50%;海天智胜HMG3600机型实现16寸镁合金车轮单次注射成型,材料利用率提升至85%。

但挑战依然存在:射嘴直径限制(≤26.5mm)制约大流量充型,螺杆-料筒组件在600℃高温和近百兆帕高压下的磨损速率是注塑机的3倍。行业正在开发Mg-RE系稀土镁合金,尝试将耐蚀性提升至传统材料的3倍以上。随着人形机器人、低空飞行器等新应用场景出现,这场始于汽车轻量化的材料革命,正悄然重塑整个制造业的未来。

站在"双碳"目标与制造业升级的交汇点,镁合金半固态注射成型技术不仅提供了一种生产工艺,更展示了一条"源头减碳"的新路径。当长城汽车的C环结构件与东风汽车的轮毂在生产线上下线时,我们看到的不仅是零件的减重,更是中国制造业在新材料领域从跟跑到领跑的跨越。

五、快速入门小贴士

虽然设备投入较高、工艺窗口窄,但随着材料模型、在线监测与AI优化的引入,参数控制正变得更智能、成本也在快速下降。

未来,随着 5G、可穿戴、智能汽车等轻量化需求的爆发,镁合金半固态注射成型将成为高端零部件的主流制造方式。