在新能源汽车电驱系统加速迭代的当下,越来越多主机厂与零部件企业将电机外壳的材料从"熟悉的"铝合金,转向了“轻质新贵”——镁合金。博世、汇川、小米汽车、联电科技、采埃孚、蔚来、威睿等企业相继布局镁合金电驱壳体。那么问题来了:

镁合金到底有什么魔力?铝合金真的不香了吗?

今天我们就来深入分析一下,镁合金外壳到底香在哪,铝合金又为何逐步"失宠"。

一.

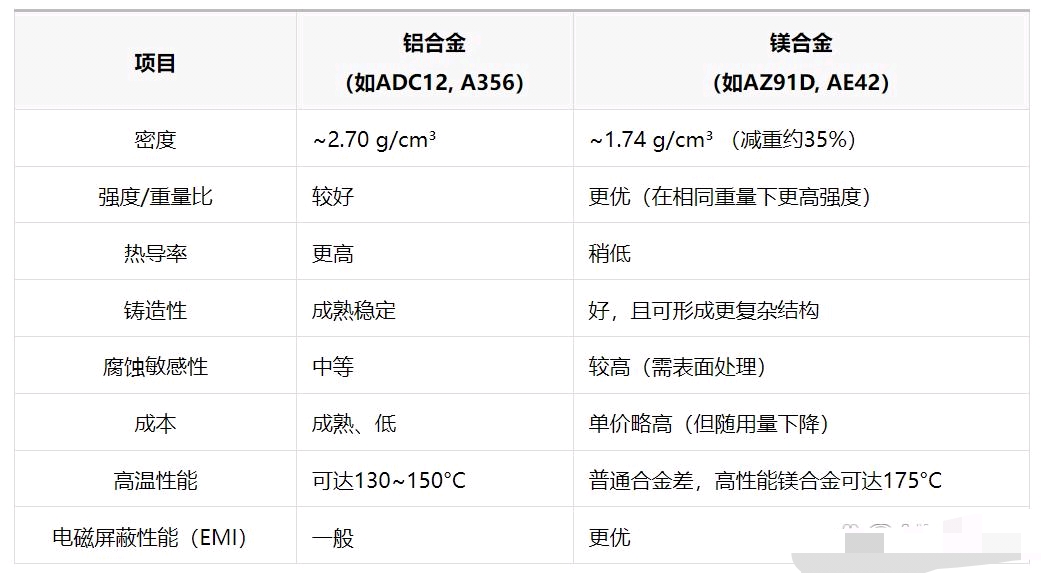

镁合金 vs 铝合金:一场轻量化的正面较量

可以看出,镁合金在轻量化、电磁屏蔽、一体成型结构设计方面有着天然优势,尤其在电驱系统集成度不断提高、散热空间被压缩、控制器与电机深度耦合的趋势下,镁合金的性能优势正不断放大。

二.

为什么现在都在推镁合金?

1. 轻量化是王道

据中国汽车工程学会研究,在纯电平台下,汽车每减重 10%,能耗就能降低 6%-8%,续航提升 5%-7%,轻量化效果显著。在 “里程焦虑” 仍是消费者心头病的当下,这种轻量化技术无疑是一剂良药。

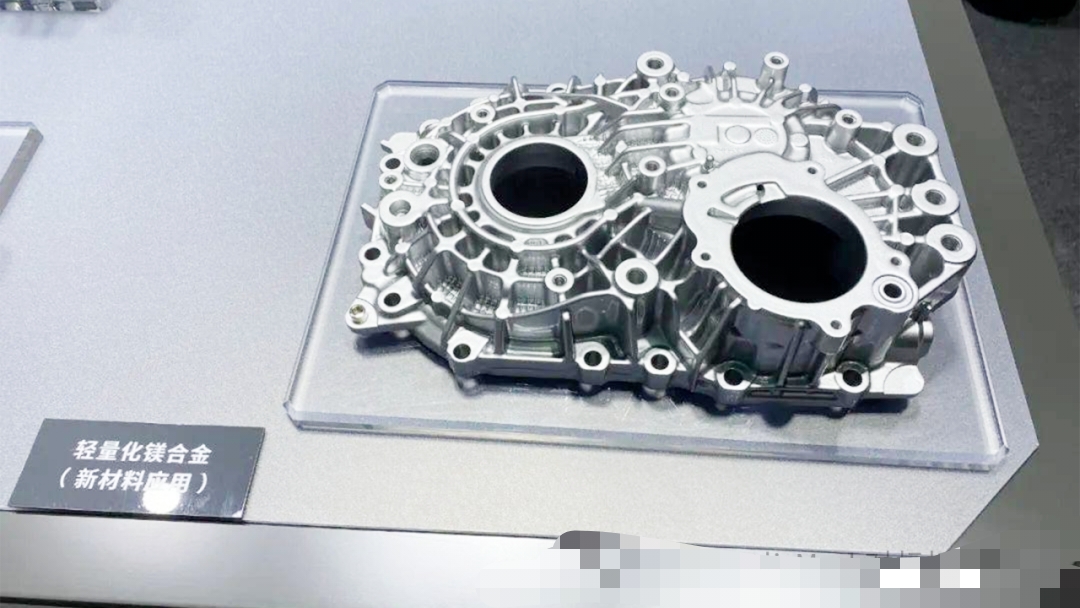

2. 支持高度集成结构设计

镁合金铸造流动性好,适合一体成型复杂筋位、安装孔、冷却通道等结构,极大减少后续加工与螺栓连接,提升结构刚度和气密性,适合开发“控制器 电机 减速箱”三合一结构。

3. EMI屏蔽能力优于铝合金

新能源汽车中电子干扰日益严重,电驱系统往往面临严格的EMC设计约束。镁合金的电磁屏蔽性能优于铝合金,在高频(10MHz以上)下衰减能力更强,有利于通过EMI认证。

4. 符合新能源驱动高热流密度趋势

虽然常规镁合金的耐热性略弱,但像AE42、MRI153M等高性能镁合金,其耐热性能已经提升至170C以上,完全满足电机长期高负载运行需求。

三.

镁合金的挑战也不能忽视

当然,镁合金并非完美无缺:

抗腐蚀性差:裸镁易氧化腐蚀,需电泳、氟碳喷涂、阳极氧化等多层表面保护。

成本偏高:镁锭单价高于铝(约高15~30%),但可通过结构减重和零件集成化降低总体成本。

对压铸和模具要求更高:需高真空压铸、精密模流仿真、模具寿命管理。

四.

电驱企业用镁合金的典型案例

企业

应用场景

镁合金牌号

博世

电驱一体壳体

AE42 / MRI153M

汇川技术

工业伺服电机、新能源电驱系统

AZ91D / AE42

小米汽车

三合一驱动系统

AE42(预计)

采埃孚

电驱变速箱壳体

MRI230D / MRI153M

联电科技

电机&减速器一体化集成壳体

AZ91D / AE44

威睿

电驱动平台(支持宁德、上汽等)

AE42 / 自研改性镁合金

蔚来汽车

多合一电驱控制器、后桥驱动壳体

AE42(中高温区域)

写在最后

镁合金凭借出色的轻量化表现、优异的电磁屏蔽性能和良好的一体成型能力,正在成为新一代电驱壳体材料的“明星选手”。越来越多的整车厂与一级供应商在新平台中选择“押注”镁合金,确实有其技术与性能上的合理性。

但这并不意味着铝合金已退出历史舞台。作为一款工艺成熟、成本相对可控、耐腐蚀性更好的材料,铝合金在电驱领域依然拥有广泛适用性。尤其在对成本敏感、热环境不苛刻的应用场景下,铝合金仍是不容忽视的“硬核老将”。

【材料没有绝对的优劣,只有最合适的选择。】对于电驱产品而言,材料的选型应该是结构设计、制造工艺、成本控制与平台战略的综合权衡。镁与铝,不是一场你死我活的PK,而是新时代电驱系统中的多元解法。