4月23日,赛力斯智能安全发布会在上海车展召开,作为其中的重要组成部分——面向量产的全球最大一体化压铸镁合金后车体也正式发布。该成果由赛力斯联合重庆大学、宝武镁业、北京科技大学共同研发。4月25日,在赛力斯超级工厂成功举办了“赛力斯超大一体压铸镁合金后车体暨白车身试制全球首发下线仪式”。

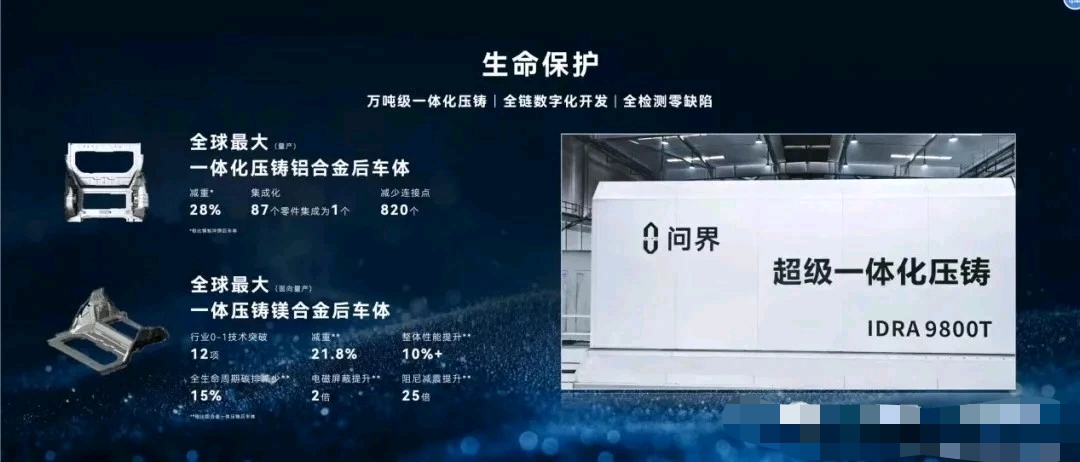

赛力斯超大一体压铸镁合金后车体白车身的试制成功,标志着镁合金后车体正式从零部件走向了整车、由实验室走向了量产应用。该成果有48项技术攻关,并有12项为行业0到1的关键技术突破,相比传统铝合金方案可实现21.8%的减重效益、整体性能提升10%以上。

中国工程院院士、重庆市科协主席、重庆大学教授潘复生表示,当前镁合金技术成熟度已经可以实现单车50kg 应用,未来向100kg 、200kg 应用迈进需要更多技术突破,本次成果具有里程碑意义。能源安全是国家重要基石,‘双碳’目标是中国对世界的庄严承诺,真正实现节能减排最有效的手段之一就是轻量化,而在轻量化当中最有效的材料之一就是镁合金。本次产学研协同创新成效显著,更是高效合作的典范,展现了"理念融合-技术合作-产品集成"全链条的高效转化机制。他强调:"尽管电动车行业面临挑战,但基于国家能源安全必须坚持发展电动车,核心在于电动车本身的持续技术突破。"

赛力斯集团AITO问界BG副总裁龚建勇表示,超大一体压铸镁合金后车体研发过程中形成了多项专利、论文和标准,覆盖新材料配方、新型压铸工艺、连接及防腐等开发与试验等全环节,成为构筑国家产业安全壁垒的关键支撑,展现了中国企业在全球产业链重构中的技术自信。

镁合金具有减震降噪,极致轻量化特性。赛力斯始终将镁合金等新型轻量化材料作为核心技术战略方向,早在数年前便系统布局先进镁合金的开发与产业化应用。目前,问界系列车型单车镁合金零件应用数量突破10件,单车应用达20kg级,零件开发范围和应用量处于行业前列。

随着镁合金后车体进入整车级试制试验阶段,赛力斯正加速构建"材料-工艺-产品"三位一体的技术护城河。这场始于重庆的轻量化与安全革命,为全球汽车产业轻量化与安全转型提供了全新解决方案,在新能源汽车领域打造了轻质合金研发标杆,重塑了安全与轻量化地基,或将重新定义全球新能源汽车新材料开发与应用产业格局,向世界展示中国智造在高端汽车领域的创新实力与战略远见。中国工程院院士、重庆市科协主席、重庆大学教授潘复生,赛力斯集团AITO问界BG副总裁龚建勇,宝武镁业副董事长、党委副书记闻发平,北京科技大学金属轻量化成形制造北京市重点实验室常务副主任刘波及四方相关业务部门共计30余人参加仪式。