上证报中国证券网讯(记者夏子航)11月27日,工业和信息化部等六部门正式公布了首批领航级智能工厂名单。这标志着我国智能制造进入从数字化、网络化迈向智能化的关键跃升期。

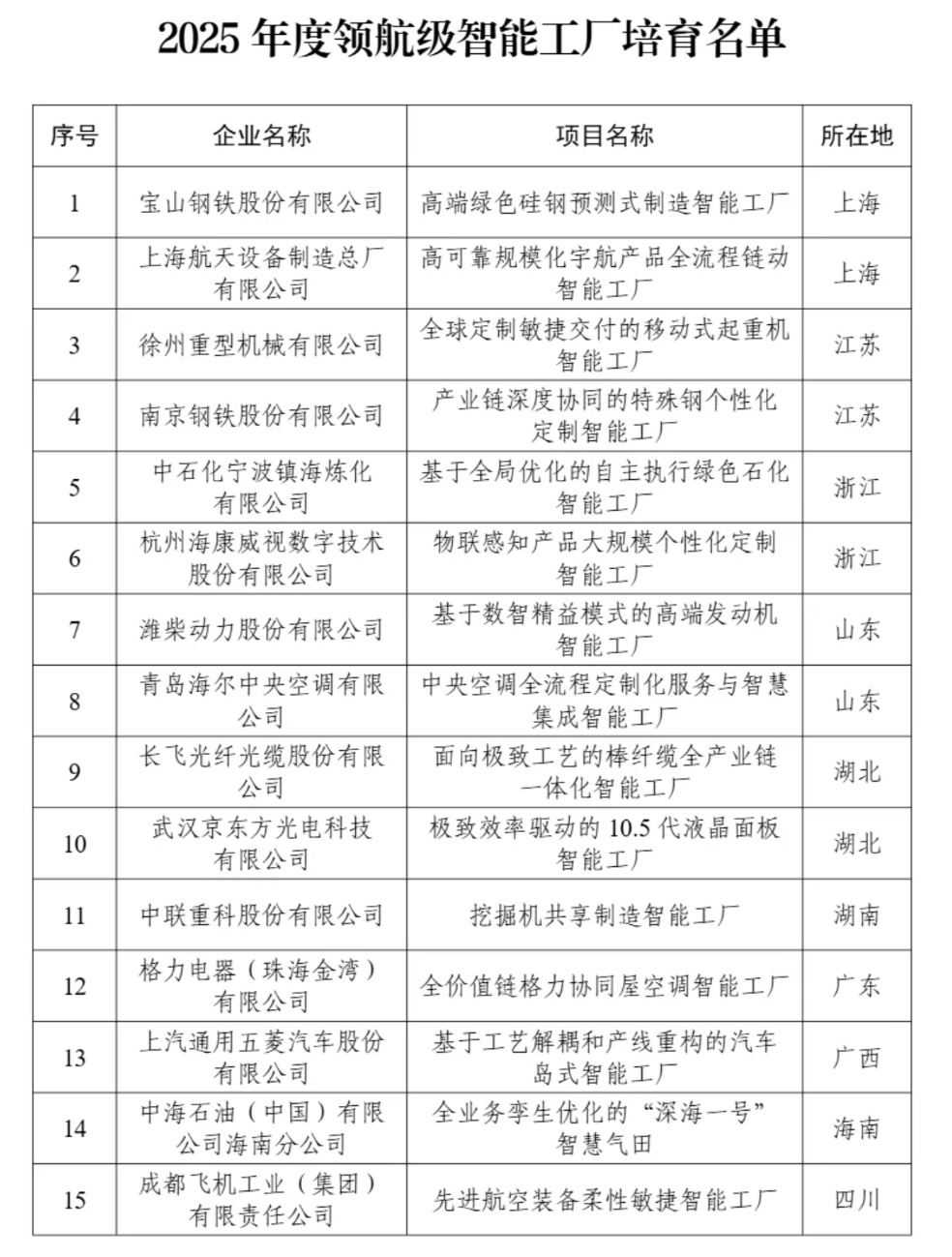

领航级智能工厂代表了我国制造业智能化的最高标准。首批公布的领航级智能工厂共15家,涵盖装备制造、原材料、电子信息、消费品等多个关键行业,中联重科、宝钢股份、海康威视等入选。

首批领航级智能工厂共15家

在11月27日的2025世界智能制造大会上,中联重科等15家领航级智能工厂首次集体亮相,并共同发布“领航行动计划联合倡议”。

领航级智能工厂是我国智能工厂梯度培育体系中的最高层级,该体系自2024年起由六部门联合构建,分为基础级、先进级、卓越级和领航级四个等级。入选企业须已获评“卓越级智能工厂”,且在人工智能技术深度应用、全生命周期智能化变革、全球技术经济指标领先等方面达到严苛标准。其中,评选标准明确要求:人工智能技术应用场景比例不低于60%,并需探索未来制造新模式。

截至目前,全国已建成先进级智能工厂7000余家,卓越级274家,而此次仅15家企业入选领航级,含金量极高。

从地域分布看,长三角地区的领航级智能工厂合计占六席,占比达到40%,展现出该地区在智能制造领域的领先优势;华南地区合计占三席,广东有格力电器,广西有上汽通用五菱,海南有中海油海南分公司;中部地区同样占三席,湖北有长飞光纤、武汉京东方上榜,湖南有中联重科上榜;华北地区有山东的潍柴动力、青岛海尔;西南地区则有四川的成都飞机工业入选。

位于湖南的中联重科挖掘机共享制造智能工厂

作为入选国家首批领航级智能工厂培育名单企业,中联重科突破工程机械行业“多品种、小批量”重型装备混流生产世界级难题,构建起全球独一无二的工程机械协同共享智能工厂集群,为工程机械行业打造了智能制造新范式。

最新数据显示,我国智能工厂建设取得积极成效。数百家智能工厂改造升级后,产品研发周期平均缩短29%,生产效率平均提升近22%,碳排放平均减少近20%。

中联重科挖掘机共享制造智能工厂入选

本次,中联重科以位于湖南的挖掘机共享制造智能工厂入选。

据介绍,“共享”,是中联重科挖掘机共享制造智能工厂最鲜明的特征,也是其破解工程机械行业“多品种、小批量”重型装备生产世界级难题的核心密码。这座坐落于中联智慧产业城的智能工厂,实现了三项全球首创的“智造”成果:首次实现挖掘机6大核心制造环节全流程智能制造,首次实现了70余种型号挖掘机的高效共享混流生产,更首次实现了挖掘机、起重机、泵车、高空作业车跨品种协同共享联动,形成“以一带三”的工程机械共享制造新范式。

以“共享”为核心特征,中联重科构建起全球独一无二的工程机械协同共享智能工厂集群:横向覆盖4大工程机械品类,纵向贯通数百道工序,3大共性制造中心实现多厂工序共享,钢板材料利用率超90%、智能工厂建设成本降低15%;全流程以运代存的重载自动化立体物流,解决了共享混流生产不同物料精准物流配送难题,结构件在制库存降低 70%;跨区域协同共享研发平台、柔性混线共享生产模式、产业链共享的供应链协同体系,层层织就“共享智造”生态网络。

中联重科智能工厂的人工智能技术场景应用率超80%

在领航级智能工厂中,制造效率得到大幅提升。在中联重科挖掘机共享制造智能工厂,人工智能技术场景应用率超80%,实现生产资源自组织、自优化,换产零切换,从钢板下料到整机下线仅需6.5天,平均每6分钟即可下线1台挖掘机,生产节拍、换产时间、制造周期三大核心指标均为全球工程机械领域最短。

此外,中联重科实现了从“以产定销”到“以销定产”的商业模式变革,可根据客户个性化需求实现定制化生产,彻底破解了传统备货式生产带来的产销脱节、库存积压等痛点,大幅降低了成品库存和在制品库存。

如今,中联重科挖掘机共享制造智能工厂的智能制造解决方案已复制推广至全球20余个智能工厂,引领了企业全球产业链上下游的协同创新;跨领域、跨区域赋能了农业机械、应急装备、能源装备等领域数百家企业,将单个工厂的优势转化为整个产业的发展动能。

中联重科表示,将以新一代人工智能和机器人技术深度融合智能制造全过程,探索智能机器人在工业场景的落地应用;持续开展行业共性技术突破、工艺创新、装备升级,探索未来制造模式;不断完善智能制造解决方案,并持续向外推广赋能,让引领未来制造的中国方案走向世界。