镁资讯:力劲科技镁合金成型技术解决方案——从“拓荒者”到“领航者

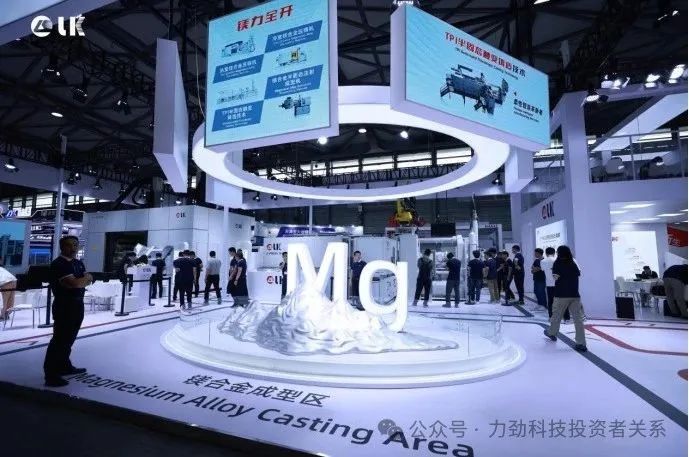

力劲科技携“触变新生——镁合金成型技术解决方案暨发展成果”重磅亮相上海压铸展,系统展示力劲在轻量化制造领域的技术突破与全场景应用能力。

01

深耕46载,铸就全球压铸领军地位

#周末杂谈# 1979年,力劲集团创立于香港,凭借46年在压铸领域的深厚积累,已成为全球压铸机械行业的领军者。目前,集团业务覆盖全球30多个国家,拥有15个生产基地及60余个销售与服务中心。集团年产量突破10000台机器,专利数超300项,压铸机市场占有率稳居行业前列,主导和参与66项国际/国家/行业标准,压铸机入选国家“单项冠军企业”和“单项冠军产品”称号,获得国家级权威认可。

02

技术发展史:从“拓荒者” 到 “领航者”

自2000年起,力劲集团开启了中国镁合金压铸装备的自主研发之路。力劲的每一次突破都在不断拓展行业技术边界,始终引领着行业前行。

2000年,力劲推出中国首台热室镁合金压铸机DC160M与冷室镁合DCC630M,标志着其镁合金压铸技术探索的开端。

2002年,国家科技攻关计划重大项目成果在力劲深圳基地发布,其技术突破获得国家级认可。

2009年,大吨位镁合金压铸机DCC3000M通过国家级项目验收,技术成熟度显著提升。

2010至2023年,力劲主导制定6项镁合金压铸国家标准及行业标准,为行业规范奠定基石。

2016至2020年,公司深度参与国家重点研发计划“高性能镁铝合金高品质铸件制备技术项目”,持续强化核心研发能力。

2022年,镁合金半固态注射成型机推出,进一步拓展技术应用边界。

2024年,革命性技术“TPI镁合金半固态触变成形”问世,更是将力劲的镁合金技术创新推向新高度。

从中国首台镁合金压铸机的诞生,到全球首发 TPI 系列半固态镁合金触变成型技术,全程贯穿“拓荒者” 到 “领航者” 的进阶轨迹。这一历程不仅是中国高端装备制造业自主创新的缩影,更彰显了力劲从技术追随者到标准制定者的跨越,为全球镁合金成型技术树立了新的标杆。

03

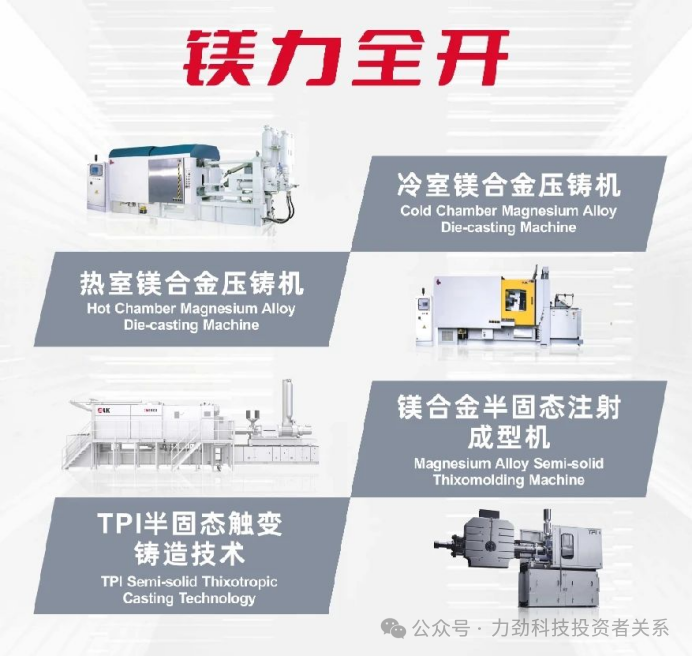

四大解决方案:覆盖全场景轻量化需求

本次成果分享会上,力劲系统展示了其镁合金成型的四大核心解决方案。这些方案凭借差异化技术优势,覆盖多元应用场景,充分体现了其作为“轻量化时代理想之选”的产品定位。

热室镁合金压铸机:聚焦精密薄壁件量产,单机日产能达8000模次,良品率超95%,适配电子烟、3C产品等小件生产,以高速成型与稳定性能成为细分领域“专家”。

冷室镁合金压铸机:锁模力覆盖160T-16000T,支持大吨位复杂结构件铝、镁双材质生产,可高效制造汽车座椅、内门板等大型结构件,是满足新能源汽车轻量化核心需求的关键设备。

镁合金半固态注射成型机:锁模力覆盖160T-2800T, 具备高压高速成型能力,其核心优势在于“低温半固态注射+无保护气体”工艺,有效减少产品气孔,适配后箱体、减震塔等高强韧大型结构件,兼具操作便捷性和优异的产品质量。

TPI半固态触变铸造技术:作为一项柔性制造革新方案,兼容传统压铸机,采用全封闭安全系统(镁料零接触空气),显著提升产品致密度。该技术还支持8小时切换镁/铝产线,三大产品系列(Micro、Super及Giga)匹配130T-16000T压铸机,兼顾环保与效率。

值得关注的是,力劲“第五大解决方案即将问世”,这项技术将在轻量化制造的关键领域取得突破,解决更多制造难题。

04

战略驱动增长:技术+场景双轮协同

在轻量化的时代浪潮下,镁合金作为中国的优势资源,应用场景正从 3C、汽车等传统领域,向储能、航空航天、人形机器人和低空经济等新兴领域快速延伸。

力劲依托深厚技术积累,深度参与国家重点研发计划,并与清华大学、上海交通大学等高校共建研发中心。

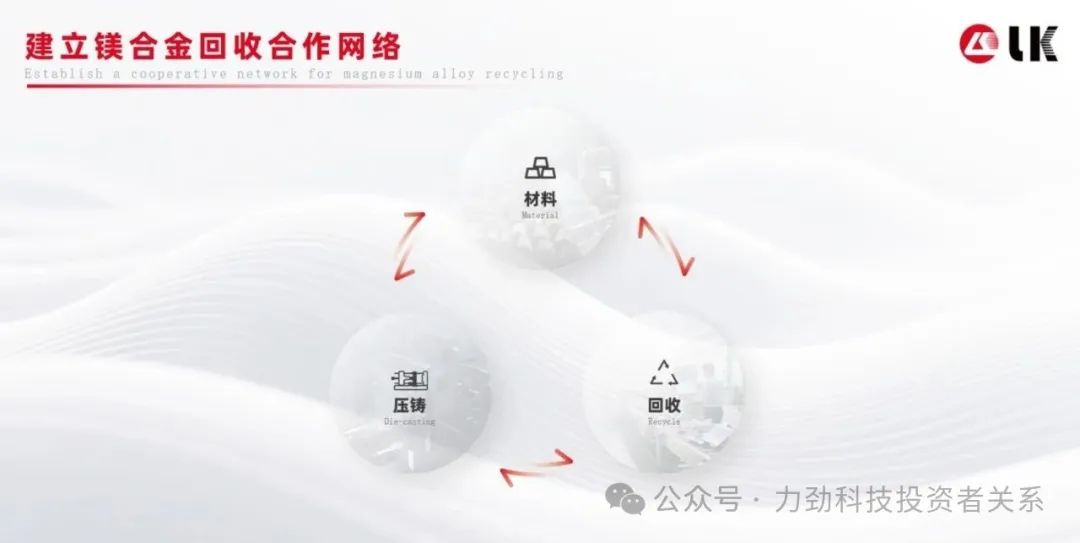

同时,力劲建立起镁合金回收合作网络,推出镁合金压铸整体解决方案,为长期增长奠定坚实基础。

05

未来展望:以技术革新定义制造新范式

从首台镁合金压铸机到全球首发TPI系列半固态镁合金模组,力劲科技始终践行“让世界有形”的使命。面对轻量化制造浪潮,集团将持续深化技术积累与场景创新,拓展镁合金在多领域的应用版图,引领制造业迈向高效、绿色、智能的新纪元